Die Normen und der Begriff "Lochplatte" (in der Praxis meist als Lochblech oder gelochtes Blech bezeichnet) ist in der DIN 24041 definiert. Als Lochblech bezeichnet man i.d.R. eine Platte (Blech, Tafel etc.) mit regelmäßig angeordneten Löchern, unabhängig von der Art des verwendeten Werkstoffs.

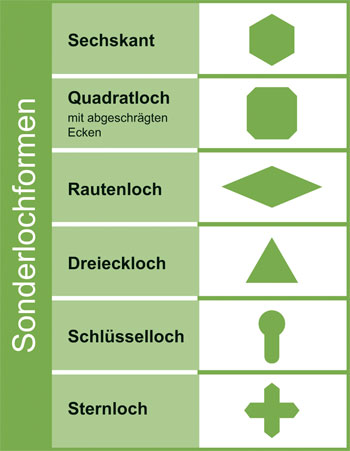

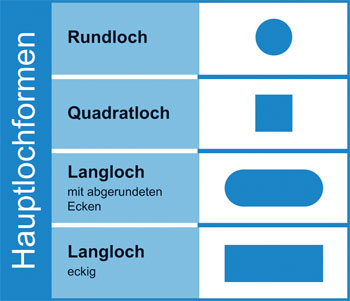

Lochformen und Anordnungen

Die bekanntesten Lochformen sind Rundlochungen und Quadratlochungen in versetzten (60°), diagonal versetzten (45°) oder geraden (90°) Reihen. Schauen Sie sich dieseLochformen auf unserer Service-Website LOCHBLECHGENERATOR.DE an und erstellen Sie sich damit Ihr ganz eigenes Lochbild! Darüber hinaus gibt es eine Vielzahl von vorhandenen Sonderlochformen wie Langlochungen, Rechtecklochungen, Ellipsenlochungen, Sechsecklochungen, Rautenlochungen, Dreieckslochungen usw. - nichts ist unmöglich!

Länge und Breite

Normalformate für Bleche und Platten werden geliefert ohne Beschneiden nach dem Lochen und Richten. Die Toleranzen können größer sein als die Stahlwerkstoleranzen. Die Einhaltung bestimmter Plattenmaße (Fixmaße) bedarf einer besonderen Vereinbarung.

Zuschnitte

Bei "Fixmaßblechen" mit definierten Außenmaßen und Toleranzen ist es evtl. unumgänglich, perforierte Bleche nach dem Richtvorgang auf die gewählten Maße zuzuschneiden. Die produktionstechnischen Maßänderungen im Lochfeld lassen sich allerdings nicht beheben, sondern treten als Abweichungen im ungelochten Rand auf. Falls auch die Lochränder eine bestimmte Toleranz aufweisen müssen, ist dies vorher abzustimmen.

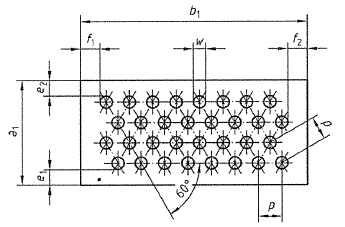

Maße, Bezeichnungen

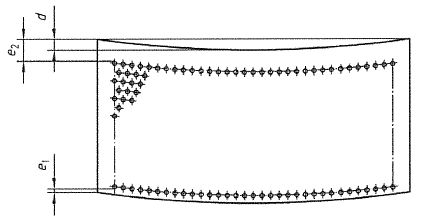

(Abbildung: Beispiel für Bemaßung Lochplatte mit Rundlochung in versetzten Reihen - Rv)

Die äußeren Maße von Lochplatten (a1, b1), die Plattendicke (s) sowie die Breite der ungelochten Ränder (e1, e2, f1, f2) sind bei der Bestellung zu vereinbaren.

Bei der Benennung des Lochabstandes werden zwei Begriffe verwendet: Lochteilung p (t) - Dies ist die Benennung für den Mittenabstand (Achs-Abstand) von zwei benachbarten Löchern. Stegbreite c - Dies ist die Benennung für den kleinsten ungelochten Zwischenraum zwischen zwei benachbarten Löchern.

Es gilt: c = p - w

Plattendicke (s)

Die Tolerenzen entsprechen den Stahlwerkstoleranzen. Engere Toleranzen müssen geprüft und nach technischer Realisierbarkeit vereinbart werden.

Stanzgrat und Schnittgrat

Jeder Stanz- und Schneidvorgang verursacht einen mehr oder minder starken Grat, beim Lochen auf der Stempelaustrittseite. Der Schnittgrat liegt üblicherweise auf der gleichen Seite wie der Stanzgrat. Wegen rationeller Arbeitsweise auf der Schere kann der Schnittgrat jedoch auch auf der Gegenseite liegen, wenn es nicht ausdrücklich anders vereinbart wurde. Die Höhe der Gratbildung ist nach Werkstoff, Materialdicke, Lochung usw. verschieden und hierzu können keine allgemeinen Aussagen gemacht werden. Beim Richten der Platten kann der Grat ins Loch zurückgedrückt werden.

Abweichende Anforderungen sind besonders zu vereinbaren.

Parallelität

Während des Lochvorganges wird das Lochfeld gestreckt. Das Maß der Streckung hängt von vielen Faktoren ab, z.B. Lochgröße, Lochanordung, Werkstoff, Dicke usw. Wegen dieser vielen Parameter ist es nicht möglich, Toleranzen für das Ausmaß dieser Streckung anzugeben. Bei der Endbearbeitung, insbesondere beim Richten, können Spannungen Streckungen im Lochfeld hervorrufen.

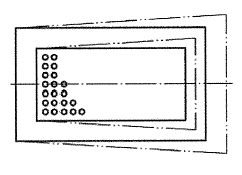

Die Abbildung zeigt eine übertriebene Ansicht, wie so eine Platte aussehen kann. Die vollen Linien zeigen die Platte und das Lochfeld. Die gestrichelten Linien zeigen das Profil nach dem Richten. Das Profil kann abweichen, das Lochfeld kann sogar unsymmetrisch ausfallen. Wenn das Material anschließend auf Maß geschnitten wird, kann das Problem sichtbar werden: d.h. das Lochfeld läuft mit dem Rand nicht parallel.

Säbelkanten

Bei Lochplatten mit unterschiedlichen seitlichen Rändern (e2 > e1) können sich die Platten säbelförmig verformen. So entsteht eine Abweichung, die Säbligkeit d, zwischen der Mitte und dem Ende der Kanten. Wenn die Platten nach dem Lochen auf Maß geschnitten werden, bezieht sich die gebogene Kante nur auf das Lochfeld. Besondere Anforderungen an die Grenzwerte sind abzustimmen.

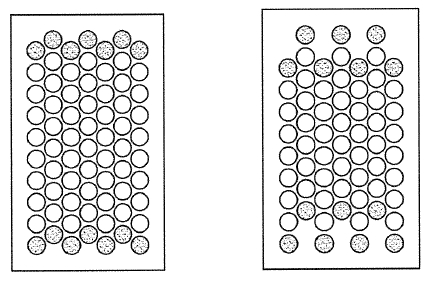

Lochfeldanfang und -ende

Aus technischen Gründen können Stempel und Matritzen in den Perforierwerkzeugen in größeren Abständen als dem Teilungsabstand der Löcher im Lochblech angeordnet sein. Dadurch entsteht ein Lochbild mit unvollständigen Lochreihen (Abb. rechts). Frühestens nach dem zweiten Pressenhub hat man das vollständige Lochbild.

Soll ein volles Lochbild gestanzt werden (Abb. links), ist dies gesondert zu vereinbaren.

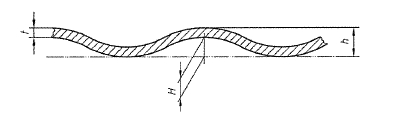

Ebenheit

Es gibt drei Lieferzustände: nicht gerichtet, maschinell gerichtet, mehrfach maschinell gerichtet. Unsere Lochbleche werden i.d.R. maschinell gerichtet geliefert. Ebenheitstoleranzen von maschinell gerichteten Platten mit keinem oder schmalem ungelochten Rand sind zu erfragen.

Messverfahren: Die Platte wird auf einen planen Tisch gelegt. Die Ebenheitstoleranz wird bestimmt vom höchsten Punkt der Platte zum Niveau des Tisches - reduziert um die Plattendicke ( H=h-t).

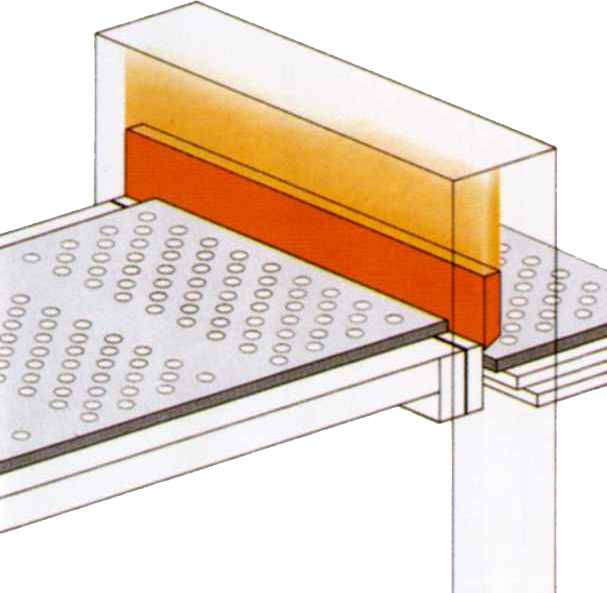

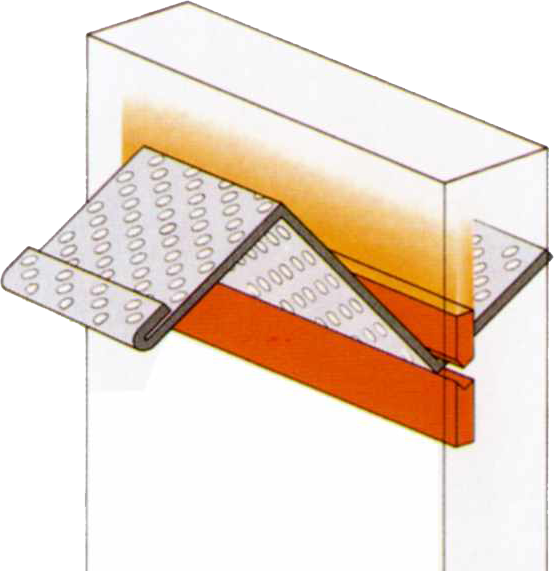

Richten - der unterschätzte Arbeitsgang!

Bei modernen Perforiermaschinen, z.B. Breitpressen, beträgt die Hubfolge mehrere 100 Hübe pro Minute, wobei die Anzahl der gestanzten Löcher 100.000 und mehr pro Minute betragen kann. Während des Lochvorgangs treten neben der Erwärmung von Blech und Werkzeugen auch Druckspannungen im Material um jedes gestanzte Loch auf. Das bedeutet, daß das gelochte Feld länger bzw. flächig größer wird, während die ungelochten Blechränder in der ursprünglichen Länge verbleiben. Das Blech kommt also mehr oder weniger wellig aus der Perforiermaschine heraus und muss anschließend wieder "eingeebnet" werden. Je nach Materialstärke stehen verschiedene Richtmaschinen zur Verfügung. Selbst hohe Spannungen in gelochten und geprägten Blechen können durch langjähriges Know-how daher ggf. eliminiert werden.

Schmiermittelrückstände

Bei der Herstellung von gelochten Platten ist eine Schmierung notwendig. Schmiermittelreste verbleiben auf der Oberfläche. Sofern nicht anderes vereinbart, werden die Lochplatten ohne Nachbehandlung geliefert. Nachbehandlungen wie entfetten, beizen oder andere sind besonders zu vereinbaren.

Oberfläche

Bei der Herstellung von Lochblech sind verfahrensbedingte Oberflächenbeeinträchtigungen nicht auszuschließen. Besondere Ansprüche an die Oberfläche sind zu vereinbaren.

Freier Querschnitt, statische Belastbarkeit

Die relative freie Lochfläche -auch freier Querschnitt oder offene Siebfläche genannt- kann für Lochplatten errechnet werden. Sie ist als prozentualer Durchlass ohne Berücksichtigung der ungelochten Ränder definiert. Über mögliche statische Belastungen von Lochblech gibt es keine Werte.

Lochblechproduktion

Nachfolgend finden Sie eine Auswahl verschiedener Fertigungsverfahren durch das Stanzen bei der Herstellung von Lochblechen. Diese werden ergänzt durch Laserstrahlschneiden. Diese Fertigungsvielfalt in einer Hand kann Ihnen ausschließlich ein "echter" Lochblechspezialist mit jahrzehntelanger Erfahrung bieten, um genau das für Ihre Anforderung optimale Herstellungsverfahren auszuwählen - und das zu einem optimalen Preis!

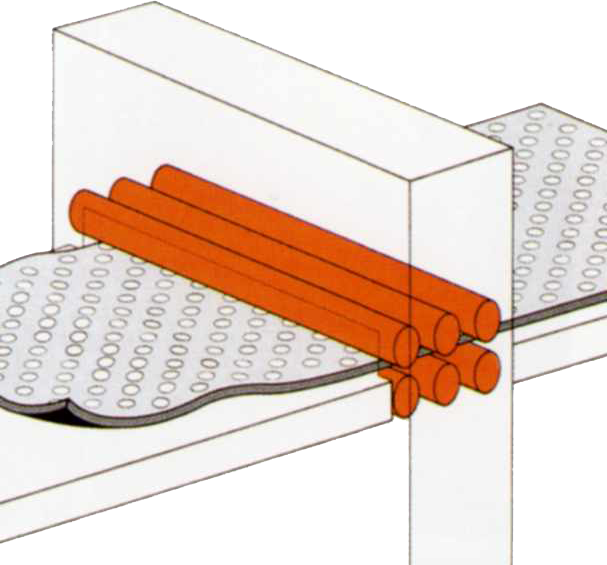

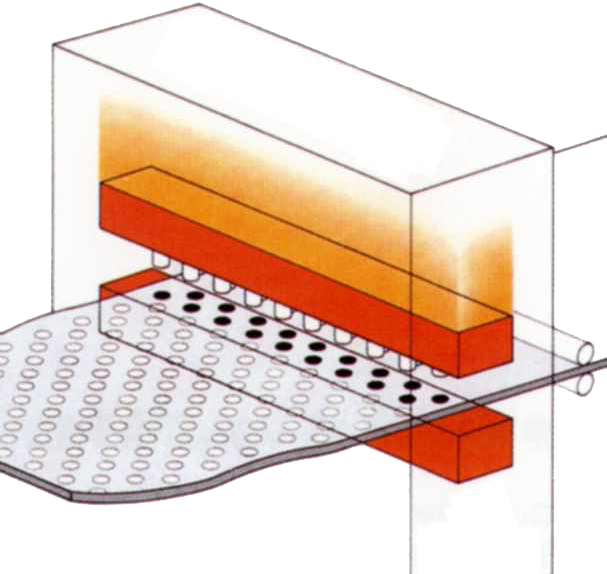

Breitpressen

Diese Maschinen sind so eingerichtet, dass das Werkzeug die gesamte Blechbreite in einem Zug bearbeitet. Eine oder mehrere hintereinander liegende Stempelreihen perforieren bei einer sehr hohen Hubfolge das Blech, das schrittweise durch die Maschine transportiert wird. Durch die schnelle Arbeitsweise sind diese Fertigungsanlagen für die Herstellung von Lochblechen mit rechtwinkligen und gleichförmigen Lochfeldern bei höheren Stückzahlen bestens geeignet.

Aufgrund jahrzehntelanger Geschäftstätigkeit stehen uns hier eine große Anzahl von vorhandenen Werkzeugen zur Verfügung.

Machbare Blechbreiten bis max. 1500 mm (vorwiegend vom Coil), Blechdicken in Stahl und Aluminium max. 4 mm, in Edelstahl 3 mm

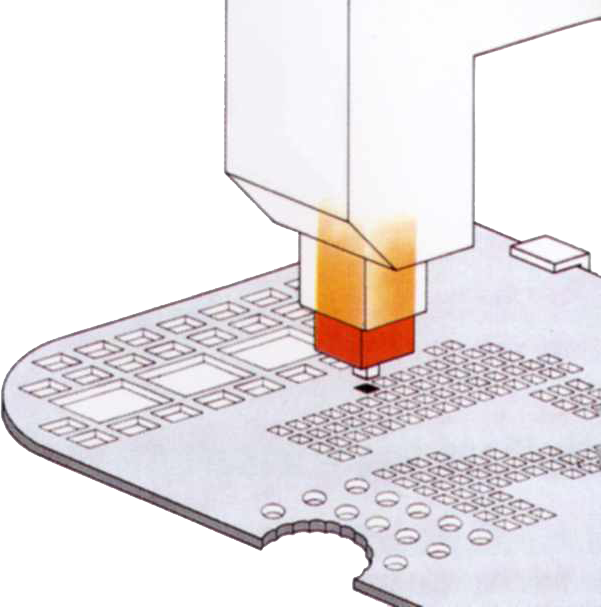

Streifenpressen

Dies ist die klassische Perforiermethode - nicht zu verwechseln mit CNC Stanzen! Bei den Werkzeugen kann i.d.R. eine größere Anzahl von Stempeln als bei einer CNC Stanze integriert und von daher schneller und kostengünstiger gefertigt werden. Außerdem können mit diesen Pressen höhere Materialdicken, je nach Werkstoff, gelocht und geprägt werden.

Machbare Blechformate bis max. 2500 x 6000 mm, Blechdicken in Stahl und NE Metall max. 30 mm, in Edelstahl max. 20 mm.

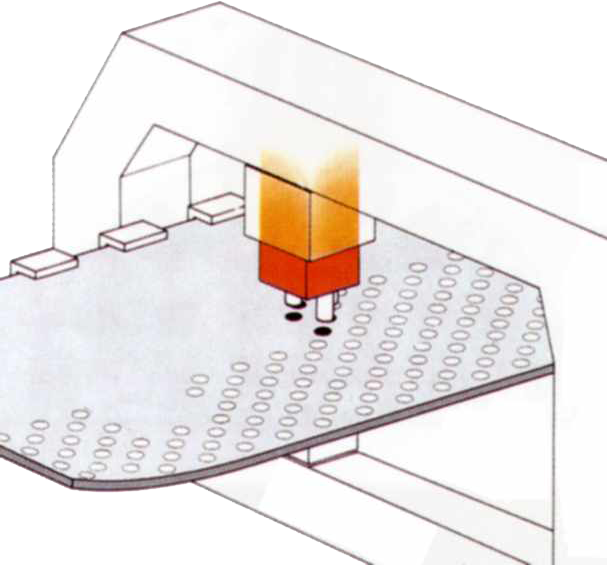

Stanznibbelautomat (CNC Stanze)

Der Vorteil dieser Presse liegt darin, mit nur z.B. einem Stempel jede beliebige Form in einem Lochfeld zu stanzen. Durch einen automatischen Werkzeugwechsel während des Perforiervorgangs lassen sich auch unterschiedliche Lochformen produzieren.

Die besonderen Stärken liegen in der Herstellung von großen Löchern mit weiten Abständen, Befestigungs- und Schlüssellöchern, Ausklinkungen und Einhängeösen, "genibbelten" Konturen und natürlich unterschiedlichen Lochformen in einem Blech.

Weiterverarbeitung

Zuschneiden

Wir schneiden die gelochten und/oder geprägten Bleche auch nach Ihren Wünschen zu, Schnittlänge max. 6000 mm. Bereits während des Lochens und Prägens werden die nachfolgend notwendigen Arbeitsgänge berücksichtigt.

Abkanten

Hierfür stehen uns sowohl verschiedene Gesenk- wie auch Schwenkbiegemaschinen bis zu einer max. Länge von 6000 mm zur Verfügung. Beim Abkanten sind die Besonderheiten des gelochten oder geprägten Materials zu beachten. Die Lage der Loch-/Prägereihen sowie die prozentuale Verminderung des Materials beeinflussen gravierend diesen Arbeitsgang. Bei geprägten Blechen wird im Vorfeld die Lage der einzelnen Prägereihen geklärt, da hier durch die Abkantung Prägungen zerstört werden würden.

Oberfächenveredelung

Egal ob Lackieren, Pulverbeschichten, Eloxieren, Feuerverzinken: Wir arbeiten jahrelang eng mit entsprechenden Fachfirmen aus diesem Bereich zusammen. Gerne beraten wir Sie bei der Wahl Ihrer Oberfläche.